I dieci vantaggi che otterrai dall’OEE

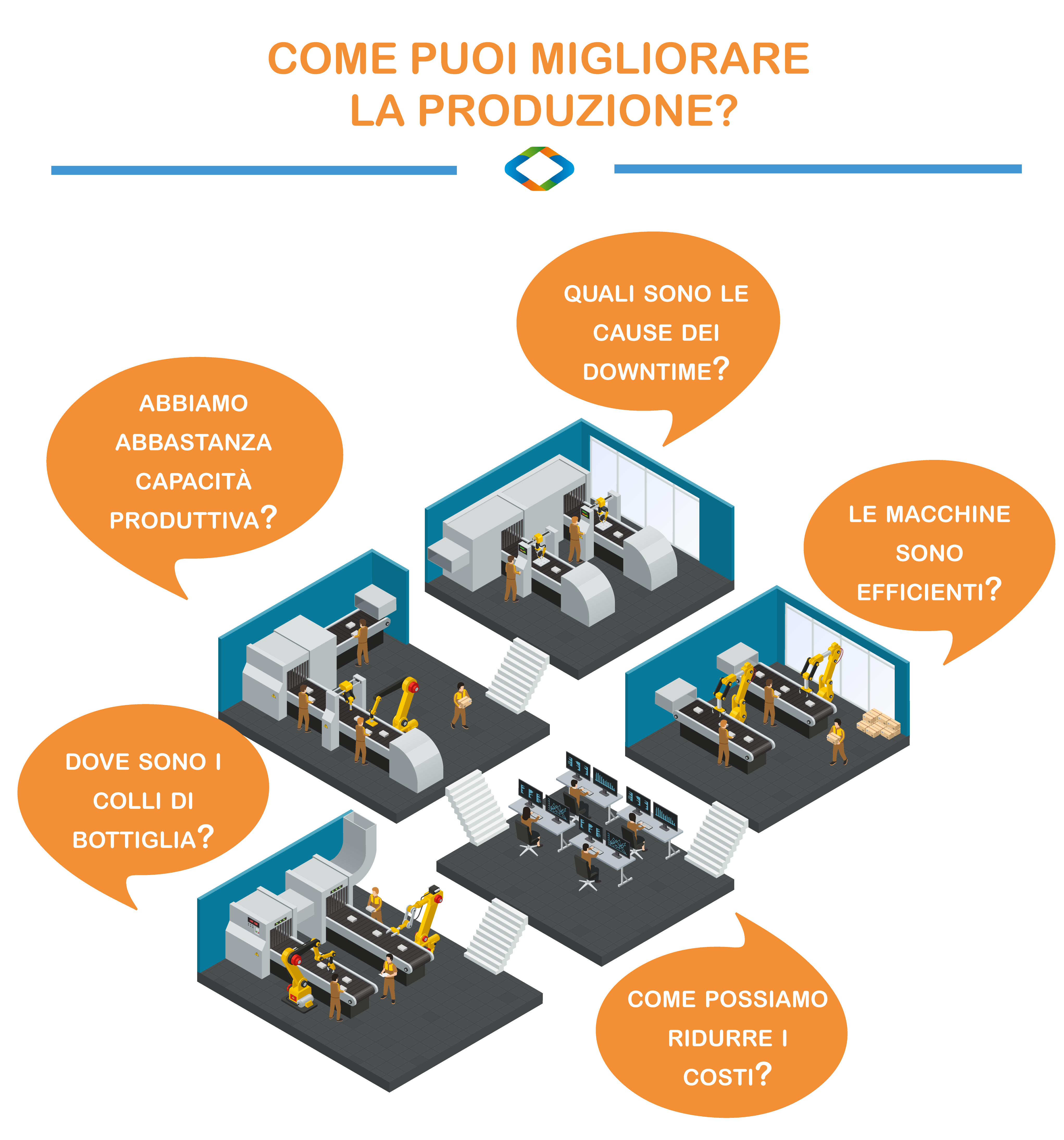

Per vincere la competizione nel mercato, le aziende devono controllare meticolosamente i propri processi produttivi, in modo da identificarne i punti deboli, eventuali aree di miglioramento e ridurre i costi di produzione.

All’interno dei processi di miglioramento della Lean Manufacturing, è fondamentale disporre di indicatori che forniscono una chiave di lettura nella misurazione dell’efficienza degli impianti e nell’efficacia delle misure adottate.

Una chiave che promette un miglioramento

continuo

L’OEE è la chiave per ottenere miglioramenti continui in quanto aiuta ad identificare le lacune e comprendere le aree problematiche dei processi di produzione.

Nel dettaglio, l’OEE, Overall Equipment Effectiveness, letteralmente tradotto in Efficienza Generale dell’impianto, è una metrica elaborata per valutare il rendimento globale di una risorsa produttiva o di un insieme di risorse, durante il tempo nel quale esse sono disponibili a produrre. Le condizioni che causano problemi sugli impianti provocando un calo sull’efficienza produttiva vengono definiti “equipment-related losses”, ovvero perdite relative alle apparecchiature.

Quali parametri sono necessari per calcolare l’OEE?

Per poter calcolare l’OEE, è fondamentale individuare i dati relativi a macchine e prodotti che saranno utilizzati nel calcolo. I KPI da misurare sono le perdite che riducono la disponibilità, le prestazioni e la qualità. Questi sono i tre fattori fondamentali che influenzano l’efficienza globale e la produttività.

Le perdite per disponibilità sono causate principalmente da una inattività dovuta a guasti o al set-up delle macchine. A questo dato è importante associare le “cause di fermo” o downtime. Questo parametro viene calcolato come percentuale dell’effettivo tempo di attività rispetto a quello potenziale.

Le perdite per prestazioni, sono causate da una ridotta velocità delle macchine. Questo accade in quanto vi sono degli eventi che interrompono il flusso produttivo senza far fermare le macchine o, ancora, perché spesso le macchine lavorano a velocità minori rispetto a quelle per cui sono state progettate. Questo parametro viene calcolato come percentuale di parti prodotte rispetto a quelle potenziali.

Le perdite per qualità, infine, derivano dalla produzione di pezzi difettosi, scarti e rilavorazioni. Questo parametro viene calcolato come percentuale di parti non difettose rispetto al totale delle parti prodotte.

Monitorando le macchine e rilevando i problemi della produzione, si potrà migliorare sostanzialmente disponibilità, prestazioni e qualità. Senza alcuna azione di controllo, le aziende in media operano su livelli di OEE con valori intorno al 60%. Il primo e più importante passo per migliorare l’OEE della produzione è integrare un sistema in grado di raccogliere e monitorare in real time gli impianti. La produzione diventerà molto più trasparente e sarà possibile evidenziare le aree problematiche ed impostare le opportune azioni correttive per ridurre le perdite.

Le aziende più efficienti e con maggiore produttività si pongono come target il raggiungimento di un valore di OEE pari al 80-85%.

I 10 principali vantaggi

1. Approfondimenti sulla produzione

L’OEE permette di analizzare le prestazioni e la produttività mediante un’unica metrica che mostra attualmente dove ti trovi e come puoi migliorare.

2. Visualizza le prestazioni in real time

Soltanto ciò che viene misurato può essere gestito e migliorato. La visualizzazione in tempo reale dello stato dell’apparecchiatura fornisce le informazioni per ridurre i tempi di inattività non pianificati e accelerare gli arresti pianificati. L’analisi della correlazione tra prestazioni e perdita di prestazioni (ad es. Piccoli arresti e cicli lenti) rivela importanti informazioni che permettono di ridurre gli sprechi ed i costi.

3. Il confronto come strumento per identificare i problemi

Con l’ OEE è possibile analizzare i dati relativi alla produzione ed alle fermate mediante dei confronti. Si possono confrontare le prestazioni di una macchina o di una linea rispetto ad un’altra. Si può confrontare quale operatore riesce a raggiungere gli obiettivi di produzione, rispetto ad altri che non ci riescono. Si può analizzare a quali materiali di produzione sono associati gli scarti, i rallentamenti o i downtime. Tutte queste informazioni generate dai confronti portano ad individuare i fattori di miglioramento dell’efficienza dell’impianto.

4. l’OEE è utile a tutti i reparti

Le informazioni fornite, sono utili a tutti i livelli del processo produttivo: dal team di produzione, a quello di manutenzione, fino alla Direzione. Questa metrica, spinge il team ad un approccio alla risoluzione dei problemi e consente ai dirigenti di concentrarsi su aree che generano maggiori rendimenti.

5. Riduce le perdite

L’OEE consente di prendere decisioni rapide e basate su miglioramenti della produzione. Aumenta l’utilizzo degli impianti di produzione in quanto i tempi di fermo si riducono, il numero di prodotti realizzati è maggiore e la qualità è migliorata. La riduzione degli sprechi genera il conseguente aumento dei profitti.

6. Ridurre i costi di manutenzione

Conoscere le prestazioni effettive delle macchine consente anche di sapere se la macchina funziona correttamente o se ci sono problemi che possono portare alla necessità di riparazioni future. Con la conoscenza dell’OEE si è in grado di anticipare questi eventi (analisi di arresti imprevisti, velocità ridotte, ecc.). Questo rappresenta un notevole risparmio sia nella manutenzione preventiva dei macchinari, sia negli altri costi associati al guasto della macchina stessa.

7. Aumenta la competitività

Riducendo i costi di produzione, si ottiene una maggiore competitività. Analizzando i dati delle metriche, si è in grado di identificare dove sono i punti deboli e dove sono le opportunità.

8. Return on Investment (ROI)

L’acquisto di un macchinario comporta un notevole investimento, pertanto è opportuno ottenere il massimo ROI. Come si può dimostrare che l’ investimento sta fruttando il massimo ritorno? Con dati misurabili, forniti dall’efficienza complessiva delle apparecchiature. Se gli operatori possono produrre il 10% in più di prodotto nello stesso lasso di tempo utilizzando la stessa attrezzatura, hanno contribuito in modo apprezzabile e misurabile ai profitti dell’azienda.

9. La fabbrica digitale con una piattaforma per il monitoraggio degli asset

Il primo e più importante passo per migliorare l’OEE della produzione è integrare un sistema in grado di raccogliere e monitorare i dati in real time delle macchine. Raccogliere dati da PLC, sensori e robot industriali e archiviarli in modo sicuro, permette di accedere, ed analizzare i dati raccolti in tempo reale e di ricevere informazioni preziose.

10. Grande scalabilità

Se si implementa una piattaforma per il calcolo dell’OEE su una singola macchina o processo, è possibile estendere la sua implementazione a più macchine ed a più impianti, dando un quadro totale sull’efficienza dei reparti di produzione.

Vuoi avere qualche informazione in più sull’OEE dedicato alla tua realtà? Contattaci, i nostri tecnici saranno disponibili per un approfondimento telefonico o anche per una visita presso i vostri stabilimenti.